Diseño y fabricación de una prótesis transfemoral en impresión 3D

Contents

Jefe de proyecto

| Profile | Photo |

|---|---|

| Marvin Eisner |

Presentacion

La meta de este proyecto es diseñar y fabricar una prótesis transfemoral con respeto a las medidas y condiciones de la beneficiaria de la fundación M3D. Es importante que la fabricación y el diseño de la prótesis es barato por eso la manufactura debe estar realizado por impresión 3D (Fused Deposition Modelling). La elaboración de este proyecto está basado en los fundamentos anatómicos y biomecánicos de las extremidades inferiores. Teniendo en cuenta las soluciones protésicas del mercado y el nivel de movilidad de la amputada, se realiza una propuesta de solución en el software de CAD, Solidworks. Este diseño se usa para imprimir los componentes necesarias y las ensamblan. Hay que asegurarse de que la prótesis sea lo suficientemente estable para soportar el peso del usuario y las fuerzas dinámicas. Se presenta el procedimiento para una prueba estática y de fatiga en una máquina universal teniendo en cuenta la norma ISO 10328, así como el proceso de un análisis de la marcha protésica.

Condiciones de la beneficiaria

La beneficiaria perdió su pierna en caso de un accidente con motocicleta. En una curva afuera de Bogotá choqueó con una camioneta y se rompieron los huesos en la pierna. Después de varios tratamientos en el hospital creció una cultura de bacterias en la pierna y no había forma sacarlas. Con el peligro que las bacterias afectan órganos de primera necesidad la última forma era amputar la pierna transfemoral.

Género: femenina

Edad: 28

Peso: 65 kg

Altura: 165 cm

Fecha de amputación: Diciembre 2017

Clase de movilidad: ”caminante al aire libre sin restricciones“ Tiene la capacidad o el potencial de ir con su prótesis a una velocidad de media-alta. También puede variar la velocidad. La mayoría de los obstáculos ambientales no son un problema para el paciente. También puede moverse al aire libre, como en la naturaleza, fácilmente. La carga sobre la prótesis sigue siendo promedio. Las distancias y el tiempo para caminar son apenas diferentes de las de un no amputado.

Meta de la prótesis al respeto de la clase de movilidad: Tanto en el exterior como en el interior, su movilidad difiere solo de manera insignificante de un no amputado.

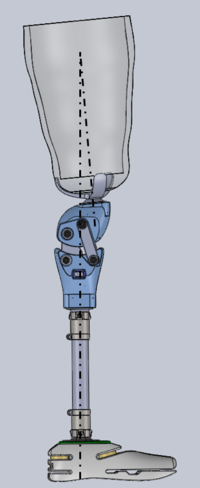

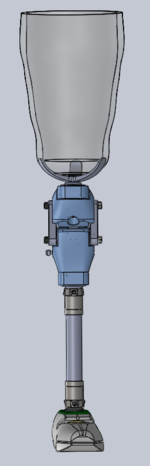

Diseño

Diseño completo

Aca falta el link

Los componentes individuales

La suspensión

Función

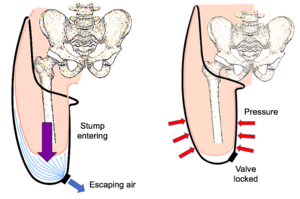

Las suspensiones típicas para soluciones exo protésicas utilizan un encaje rígido que cubre el muñón completamente. La forma óptima a la forma del muñón proporciona un ajuste firme y la posibilidad de transferir el momento de la articulación de la cadera. A veces los encajes se combinan con una pared exterior estable y una pared interior flexible para tener una mejor comodidad. Sin embargo, la suspensión de ajuste sola no es suficientemente estable. El movimiento del muñón en el encaje y las fuerzas dinámicas llevarían al deslizamiento y al fracaso de la suspensión. Por eso se combinan los sistemas de suspensión por succión y por vacío. Una válvula de expulsión unidireccional en el encaje inferior expulsa el aire al entrar en el muñón. La presión atmosférica desarrolla una presión negativa en el interior del encaje y asegura una suspensión firme. Si el usuario desea retirar la prótesis, puede pulsar un botón o la válvula puede ser extraída por medio de una rosca y el aire entra en el encaje.

Diseño de la suspensión

El diseño de un encaje puede ser complicado porque tiene que dar forma exacta al muñón. El proceso tradicional para desarrollar una buena forma es preparar un molde de fundición de yeso y termoformar un material plástico duro como el polipropileno sobre él. Pero antes de la fabricación, hay que especificar algunas actitudes de diseño:

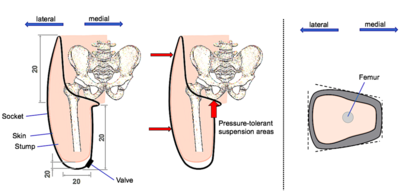

En primer lugar, es muy importante conocer las dimensiones y la forma del encaje. Algunas de ellas se resumen en la figura 41. La forma del encaje es un cuadrilátero, que forma cuatro paredes opuestas a cada lado del encaje. Esta estructura evita la rotación del muñón. Un hecho importante es que el extremo distal del muñón no puede soportar ninguna carga. Por lo tanto, en este punto no se permite ningún contacto y se deben utilizar otras zonas tolerantes a la presión para una buena suspensión. Tres áreas son cruciales para una buena suspensión. Una es el isquion, el hueso, que puede utilizarse para sentarse, por ejemplo, en una bicicleta. La mayor parte del peso corporal puede ser transmitido en esta área mediante la construcción de un asiento isquión. Otras dos zonas se encuentran en el borde lateral del encaje. Las zonas sobre el trocánter mayor y los músculos del fémur fijan el encaje al muñón y aseguran la abducción y la aducción de la prótesis mediante la rotación de la articulación de la cadera.

Para permitir la suspensión por succión, se debe conectar una válvula unidireccional en el enchufe de forma distal. Inmediatamente, cuando el muñón entra en el encaje apretado, todo el aire sale de la válvula. Una vez que el muñón llena completamente el espacio interior y no sale más aire de la parte interior del encaje, la válvula se bloquea y no puede entrar más aire. Esto conduce a una buena distribución de la presión negativa en el interior del encaje y a una suspensión firme.

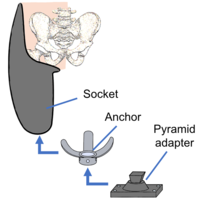

Para la conexión del encaje con el resto de la prótesis se fija un anclaje en el extremo distal. Un material termoformado adicional mantiene el ancla firme en el encaje y un adaptador piramidal se puede conectar con cuatro tornillos. Una base esférica permite que las piezas giren y da la oportunidad de alinear la prótesis.

La manufactura

La interfaz entre el muñón y la prótesis establece un encaje de prueba junto con una válvula de succión. El encaje de prueba se fabrica en polipropileno por termoformado. Los siguientes pasos resumen el proceso de fabricación de un encaje de prueba termoformado:

Preparación

--> Antes de comenzar con la producción, se debe verificar la forma y condición del muñón. Para el beneficiario de este proyecto un encaje cuadrilateral es la mejor opción para una buena suspensión.

--> Después se miden todas las dimensiones del muñón con un antropómetro, una cinta métrica y reglas angulares. Es esencial medir la circunferencia del muñón cada cinco centímetros para desarrollar una buena forma del encaje. En el muñón se marcan estructuras notables como curvaturas extremas o masas de tejido, así como áreas tolerantes a la presión. Las marcas ayudan a la orientación posterior en el siguiente proceso.

Moldeado

--> Se toma una impresión con la ayuda de un molde de yeso. Los vendajes de yeso húmedos se aplican con mucha presión para lograr una buena conformación. Especialmente en zonas que deben ser muy apretadas, como el asiento del isquion, se deben introducir durante el secado del yeso. Después del secado, la impresión del muñón se puede retirar con cuidado.

--> Durante el postratamiento de las formas se pueden modificar las malas formaciones mediante la aplicación de un revoque adicional.

--> Cuando el molde negativo esté listo, la impresión positiva puede tomarse llenando el molde negativo con yeso líquido. Antes de que se endurezca, se debe colocar un tubo metálico dentro del yeso como prolongación para su posterior suspensión.

--> Después de que el yeso se haya secado y esté rígido, se pueden cortar los vendajes duros y sólo queda la huella positiva del muñón. Ahora la superficie puede ser tratada por medio del lijado y el relleno de los agujeros desarrollados por medio de burbujas en el yeso. El proceso de rectificado es muy importante, porque en este paso el tamaño total del molde positivo debe ser reducido alrededor de seis a diez milímetros para un ajuste muy apretado del encaje. Se debe tener especial cuidado en las áreas donde se aplicará la presión durante el uso. Estas áreas deben ser disminuidas un poco más.

Termoformación

--> Una vez que el molde positivo está terminado se pueden hacer todos los preparativos para el termoformado. Primero se debe marcar la ubicación exacta de la válvula y el adaptador distal. Se coloca un maniquí en la posición de la válvula. El molde se sujeta con el tubo metálico en un aparato de vacío. El molde se coloca con un tejido similar a un calcetín para mejorar el rendimiento de vacío. El polvo de talco mantiene el textil para que se adhiera al encaje en los pasos siguientes

--> Una placa de polipropileno se calienta en un horno industrial. Con una temperatura adecuada, la estructura del material permite dar cualquier forma y se puede aplicar al molde de yeso positivo. Para cubrir el molde exactamente el vacío aspira el aire entre el material de polipropileno formado y el molde. Una vez cubierto el molde, el adaptador de anclaje distal puede ser fijado en la posición marcada y adherido por material adicional de polipropileno termoformado. El material se endurece durante el enfriamiento.

Postprocesamiento

--> Después del endurecimiento, todos los bordes salientes pueden ser cortados y rectificados. El maniquí de la válvula puede ser cortado del material y la válvula original puede ser instalada

--> Ahora el enchufe puede ser probado con el amputado. Al colocar el encaje sobre el muñón se puede ver si la forma está en buen estado. El encaje debe estar apretado pero no debe ser incómodo. Las zonas con demasiada presión sobre el muñón pueden modificarse calentándolas y volviéndolas a formar. Durante el montaje se puede comprobar la válvula y evaluar la suspensión.

Estado actual de la suspensión

El encaje pasó todos los procesos de la manufactura escrita antes y está listo para la usa. La estructura del encaje compone la primera componente de la prótesis y afecta el diseño de las siguientes componentes. Se conecta el encaje con una "araña" y un adaptador a la rodilla protética. La "araña" sacamos de una prótesis usada que nos donó un amigo y el adaptador hay que comprar.