Extrusor de Pellets para Impresión 3D

Contents

Jefe de proyecto

| Maker | Image | Profile |

|---|---|---|

| Bustos Fabian |

Desarrolladores

| Maker | Foto |

|---|---|

| Miguel Duran |

| Maker | Foto |

|---|---|

| Sebastian martinez |

Presentación

Después de unos años de que las patentes de impresión y los métodos digitales de fabricación de FDM 3D, la comunidad empezó a discutir sobre el estancamiento de la industria , sobre que la impresión FDM 3D era solo un hobbie y un método de rápido prototipado pero no para aplicaciones formales en la producción de productos en serie, debido a estos comentarios y mala publicidad, los miembros y desarrolladores de este proyecto encontraron una forma de cambiar esta realidad, en este punto la mayoría de las máquinas de impresión 3D tienen tres grandes problemas por analizar y resolver.

El primer problema resulta el volumen de impresión; cuando se piensa en la impresión de objetos grandes el mayor límite suele ser el costo del material, si en una sesion de impresión de un objeto grande se usan mas de dos rollos de filamento el metodo de impresion puede ser descartado por el costo y reemplazado por otra técnica, esto significa que la comunidad de la impresión 3D caiga en una cultura consumista como por ejemplo es el caso de las impresoras Inkjet, donde las "marcas" ganan mas dinero vendiendo costosos cartuchos de tinta y Toners que vendiendo las mismas impresoras de papel.

El segundo problema es sobre el tiempo de impresión; debido a la larga lista de movimientos coordinados que la máquina ejecuta para finalizar un modela, sumado a las pequeñas porciones de material depositado y el tiempo, hace esta tecnología (FDM) inadecuada para la producción en masa o puede llegar a ser vista en algunos casos como un método no-rápido de prototipado, analizando las posibilidades de mejorar la cabeza de impresión para realizar una técnica diferente de depósito, la solución apunta a incrementar la cantidad de plástico depositado por fracción de tiempo.

El tercer, pero no último, problema descrito aquí, es la linealidad de los materiales, significa que si solo tiene un rollo de plástico PLA blanco, solo puede imprimir modelos PLA blancos, si desea hacer piezas de otro color o si desea hacer un modelo de varios colores, tienes que comprar la misma cantidad de rollos de plástico, es un buen modelo de negocio para las empresas que lanzan esta tecnología de forma gratuita a la gente, pero al mismo tiempo hay un gran interés económico que funciona de manera efectiva.

Problem #1: Printing Volume vs Cost

Looking around the social media, we can see that the majority of 3D printing machines are capable to print inside a volume less than 30 x 30 x 30 cm, it's due to the fact that those small volumes are enough to cover the average consumer necessities, because the system is made in that way, but if a new series of big 3d printers become popular and the materials cheaper?, the users would switch automatically to print big scale projects and the consommation of plastic increases. Curiously if you want to make a model that occupies all the volume of your 3D printer, you have to pay a price of plastic even major to the cost of the machine, it's a sad reality if we think about all the plastic we put into the trash every week.

Problem #2: Speed vs Productivity

After some time of using 3D printers the regular user gets certain experience in the usage of the machines, their materials and ll the possiblities to obtain high quality pieces at the highest speed posible, sometimes not even taking care of the price of the tools or materials, the regular DIY 3D printer works with a printing head (extruder) which depose a thin hot filament on a building platform and draws the model layer by layer, with the mindset of quality the usage of small nozzles and deposing small volumes will always get a good result, but when the project becomes bigger and massive quantities of plastic have to be transformed, at this point the amount of spools of filament, the time that it could take to finish, and the delicate process of changing the filaments one spool after another.

Problem #3: Material Versatility

After this lapse of time the user that uses 3D printing to produce prototypes for engineering, toys or even prosthetic hands, it's easy to find around the work place empty spools of plastic with the hope of be rewinded, a box full of at least 5 kilo of failed prints saved as a treasure waiting the moment to be melted and reused, not to talk about a rainbow collection of plastic spools ready to create fantastic creations, every person who works with a 3D printer will always want to have unlimited posibilities of mixing colors and materials, maybe the necessity of generate complex models of materials with special properties to improve mechanical efficiency or high temp performance.

Recursos

Materiales:

- 1 X Niple galvanizado para agua de 1/2"(dia) x 3"(long) con doble rosca

- 1 X Tapón galvanizado para agua de 1/2"(dia) redondo

- 1 X Flanche para piso de 1/2"

- 1 X Broca Auger de 1/2" X 5"

- 1 X Tubo cuadrado de 70x70mm X70mm (long)

- 1 X Motor Nema 23 con caja reductora 1:72 o equivalente

- 1 X Acople Rigido de 5mm a 12mm con doble prisionero M3

- 1 X Resistencia tipo abrazadera 12v 90Watts de 28mm(dia) X 30mm(long)

- 1 X Termistor EPCOS de 100K

- 1 X Cinta Kapton de 30mm ancho

- 1 X Cinta de teflon industrial

- 2 X Malla metálica 10x10cm

Herramientas

Manuales:

- Destornilladores de pala y estrella

- Alicate

- Llave para tubería

- Llave expansiva

- Llaves allen para tornillos M3 y M6

- Macho para roscar M6

- Broca de 5mm o 3/16" para metal

- Broca de 3mm o 1/8" para metal

Eléctricas:

- Multimetro

- Taladro

- Pulidora

Diseño y planos

- Link Diseño: https://www.thingiverse.com/thing:3836155

Etapas

- 1. Construcción del sistema mecánico

- 2. Instalación del sistema eléctrico

- 3. Pruebas de eficiencia mecánica

- 4. Pruebas de eficiencia térmica

- 5. Pruebas de fluidez del material

- 6. Integración a la impresora 3D

1.Construcción del sistema mecánico

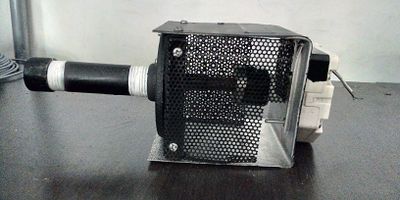

Se toman las medidas necesarias para que el ensamble de las piezas permita el desplazamiento del plástico granulado hacia la punta del extrusor donde la temperatura lo transforma en filamento imprimible, se realizan tareas de mecanizado manual sobre el metal para unir los componentes fijos y móviles.

2.Instalación del sistema eléctrico

Se instala la resistencia, el sensor de temperatura y el cableado del motor, esto se conecta a la tarjeta controladora de la maquina.

3.Pruebas de eficiencia mecánica

Se envían comandos a la tarjeta controladora desde el computador para verificar el correcto desplazamiento de los pellets en el interiror del extrusor teniendo en cuenta la velocidad y la fuerza necesaria.

4.Pruebas de eficiencia térmica

Se envían comandos a la tarjeta controladora desde el computador para verificar el correcto desempeño de la resistencia, el control de temperatura y definir la temperatura optima para convertir los pellets en filamento.

5.Pruebas de fluidez del material

Se calienta el extrusor a la temperatura de trabajo antes obtenida y se define la velocidad del motor para generar un hilo continuo de plastico a la mayor velocidad posible, conservando el diámetro y las propiedades del material, en este paso se calculan las longitudes y los tiempos de retracción del material para lograr total control de la extrusión a lo largo de una impresión.

6.Integración a la impresora 3D

Se toman los datos de temperatura y de movimiento para ajustar el firmware de la impresora, estos quedaran integrados a la maquina y se usaran siempre como un extrusor normal, los datos también se usan en el software slic3r para generar los códigos G especialmente para la maquina, a las temperaturas, velocidades, aceleraciones de trabajo y retracción, se hacen varias impresiones para acomodar las configuraciones en diferentes tipos de piezas.

Avances Adicionales

10/06/2019

Desde el primer ensamble del extrusor se ha utilizado un motor Nema 17 de 2,2kg/cm de torque con caja reductora de relación 1:50, el cual ha presentado fallas en plena impresión como perdida de pasos debido al calentamiento del mismo, lo que tambien afecta la velocidad, esto se ve reflejado en el acabado y la calidad de las piezas impresas, para solucionar este problema se ha reemplazado el motor por un Nema 23 de 9kg/cm de torque con caja reductora de relación 1:72, despues de los ajustes de software y algunas pruebas, el extrusor presenta un desempeño superior en velocidad, aceleración y por ende la calidad de las impresiones es óptima.

23/05/2019

- Se toma como base el hecho de que una impresión de gran volumen tiene un costo elevado y toma mucho tiempo, lo que se ha logrado hasta el momento es hacer funcionar el extrusor de manera optima usando pellets de PLA lo que reduce el costo de impresión a una décima parte comparando este con el metodo de impresion con filamento.

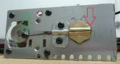

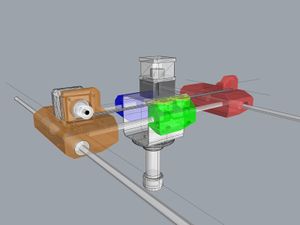

Para solucionar el problema del tiempo de impresión se ha diseñado una boquilla de impresión de volumen variable, se trata de una punta de extrusion que en lugar de un orificio de diametro fijo tiene una ranura de 1cm de largo por 1mm de ancho, esta ranura tiene una pieza movil que controla la salida de material en diferentes momentos de una impresión, el principio de funcionamiento es igual al de una extrusora de lamina plasica tipo industrial pero simplificada para ser instalada en un sistema de ejes moviles, la estrategia de acción de esta punta de impresión es que al momento de hacer perimetros exteriores la boquilla se cierra dejando salir un filamento de 1x1mm, asi puede hacer las capas exteriores con buen nivel de detalle, al momento de hacer el relleno de la pieza esta se abre hasta 10mm y realiza el trabajo al menos 6 veces mas rapido que una extrusor convencional, al ejecutar los desplazamientos se cierra totalmente para evitar extrusiones no deseadas antes de llegar a las coordenadas de trabajo.

24/06/2019

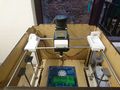

- Se ha construido una segunda impresora que se usara exclusivamente para el desarrollo del extrusor laminar, esta tiene un volumen de impresion de 300X400x300mm y se ha construido con materiales reciclados de muebles, una caja de whiskey para el extrusor, motores extraidos de una fotocopiadora, se usaron latas de cerveza y material resistivo extraido de una tostadora vieja para el elemento calentador del extrusor.

En la punta del extrusor se ha instalado un motor paso a paso con reductor, el cual mueve una puntilla a lo largo de una ranura de 10mm de ancho y 1mm de grosor, este mecanismo se ha construido totalmente a mano con la ayuda de un motortool y un taladro manual.

Estado del Proyecto

07/11/2019

- Se esta trabajando en un modelo 3D de la impresora de dominio publico.

- Se esta avanzando en la construccion de la impresora. Se han extraviado el tope (boquilla) y el adaptador del motor al taladro (de ser necesario, se diseñará otro)

23 / 10 /2019

- Se esta realizando la impresion de piezas necesarias para el ensamblaje de la impresora

12/08/2019

- Se ha limpiado la impresora, retirado elementos innecesarios o dañados e iniciado la elaboracion de una lista de compra

09/08/2019

- Se realizó el cambio de MOTOR, para aumentar la eficiencia del equipo

24/06/2019

- Se ha encontrado un metodo temporal de generar gcode para pruebas de la maquina con software CNC y un poco de edicion manual de los archivos gcode.

- Se necesita de un profesional con conocimiento en matematicas y programación para generar los codigos que haran funcionar el extrusor correctamente.

10/06/2019

- Se han diseñado las piezas de la impresora, para reemplazar las provisionales de madera, la maquina creara estas piezas la 2da semana de Junio

- Repositorio de Modelos [1]

20/05/2019

- Se estan haciendo simulaciones en Grasshopper de Rhinoceros para la generación del Gcode.

- Se han hecho pruebas de postproceso con lenguaje Perl en Slic3r para generación de Gcode.

- Se necesita de un profesional con conocimiento en matematicas y programación para generar los codigos que haran funcionar el extrusor correctamente

Activities

Reports & TS

Noviembre:

| Jueves 11 de Noviembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastian Martinez | Correciones y ampliacion de la Wiki | 1 Hora | 3 TS |

Octubre:

| Jueves 24 de Octubre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastian Martinez | Impresión de soportes de cabezal de extrusor | 4 Horas | 12 TS |

| Miercoles 23 de Octubre | Descripción | Tiempo | TS |

|---|---|---|---|

| Fabian Bustos | Impresión de soportes de cabezal de extrusor | 3 Horas | 9 TS |

Septiembre:

| jueves 26 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Adecuación (cables) de los motores del eje Y | 2 Horas 40 minutos | 8 TS |

| martes 17 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Limpieza y reconstrucción de la impresora 3D, incluyendo adecuaciones a la estructura. | 2 Horas 20 minutos | 7 TS |

| jueves 12 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| miguel duran | poner rodamientos de el eje x | 3 Horas | 9 TS |

| viernes 12 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| miguel duran | poner motores de el eje x | 3 Horas | 9 TS |

| viernes 6 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| miguel duran | poner varrillas | 3 Horas | 9 TS |

| miercoles 4 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| miguel duran | cortar varrillas | 2 Horas | 6 TS |

Agosto:

| Lunes 12 de Agosto | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Limpieza y reconstrucción de la impresora 3D, incluyendo adecuaciones a la estructura | 2Horas 20min | 7 TS |

TODO: Continuar construyendo la impresora de pellets Commentarios: Se espera la compra de los materiales de la lista [2]

| Viernes 9 de Agosto | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Cambio del motor y limpieza parcial de la impresora | 3 Horas 20 minutos | 10 TS |

| Miercoles 7 de Agosto | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Desarme, limpiado, pintado y rearmado del extrusor | 3Horas 40min | 11 TS |

| Martes 6 de Agosto | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Agregar Imagenes a la seccion de ensamble mecanico y cambio del Link en la introduccion | 2 Horas | 6 TS |

Julio:

| Miercoles 31 de Julio | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Traduccion Wiki del proyecto y correcciones | 3 Horas | 9 TS |

| Jueves 25 de Julio | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Traducción de textos a inglés | 3 Horas | 9 TS |