Extrusor de Pellets para Impresión 3D

Contents

- 1 Jefe de Proyecto

- 2 Presentación

- 3 Desarrolladores

- 4 Primer problema: Volumen de impresión contra el costo

- 5 Segundo problema: Velocidad contra Productividad

- 6 Tercer Problema: Versatilidad del material

- 7 Diseño del Extrusor

- 8 Ensamblaje manual

- 9 Avances Adicionales

- 10 Estado del Proyecto

- 11 Activities

Jefe de Proyecto

| Maker | Foto | Perfil |

|---|---|---|

| Bustos Fabian (Jefe del proyecto) |

Presentación

Después de unos años de que las patentes de impresión y los métodos digitales de fabricación de FDM 3D, la comunidad empezó a discutir sobre el estancamiento de la industria , sobre que la impresión FDM 3D era solo un hobbie y un método de rápido prototipado pero no para aplicaciones formales en la producción de productos en serie, debido a estos comentarios y mala publicidad, los miembros y desarrolladores de este proyecto encontraron una forma de cambiar esta realidad, en este punto la mayoría de las máquinas de impresión 3D tienen tres grandes problemas por analizar y resolver.

El primer problema resulta el volumen de impresión; cuando se piensa en la impresión de objetos grandes el mayor límite suele ser el costo del material, si en una sesion de impresión de un objeto grande se usan mas de dos rollos de filamento el metodo de impresion puede ser descartado por el costo y reemplazado por otra técnica, esto significa que la comunidad de la impresión 3D caiga en una cultura consumista como por ejemplo es el caso de las impresoras Inkjet, donde las "marcas" ganan mas dinero vendiendo costosos cartuchos de tinta y Toners que vendiendo las mismas impresoras de papel.

El segundo problema es sobre el tiempo de impresión; debido a la larga lista de movimientos coordinados que la máquina ejecuta para finalizar un modela, sumado a las pequeñas porciones de material depositado y el tiempo, hace esta tecnología (FDM) inadecuada para la producción en masa o puede llegar a ser vista en algunos casos como un método no-rápido de prototipado, analizando las posibilidades de mejorar la cabeza de impresión para realizar una técnica diferente de depósito, la solución apunta a incrementar la cantidad de plástico depositado por fracción de tiempo.

El tercer, pero no último, problema descrito aquí, es la linealidad de los materiales, significa que si solo tiene un rollo de plástico PLA blanco, solo puede imprimir modelos PLA blancos, si desea hacer piezas de otro color o si desea hacer un modelo de varios colores, tienes que comprar la misma cantidad de rollos de plástico, es un buen modelo de negocio para las empresas que lanzan esta tecnología de forma gratuita a la gente, pero al mismo tiempo hay un gran interés económico que funciona de manera efectiva.

Desarrolladores

| Maker | Foto | Perfil |

|---|---|---|

| Miguel Duran (Asistente de ensamblaje) | ||

| Sebastian martinez (Asistente de ensamblaje y traductor) |

Primer problema: Volumen de impresión contra el costo

Mirando por las redes sociales, podemos ver que la mayoría de las máquinas de impresión 3D son capaces de imprimir en un volumen de 30 X 30 X 30 cm, es debido a este hecho que esos pequeños volúmenes son suficientes para cubrir las necesidades promedio del consumidor, porque el sistema esta hecho de esa forma, pero ¿y si una nueva generación de grandes impresoras 3D se hace popular y los materiales baratos?, los usuarios se cambiarían automáticamente para imprimir proyectos a gran escala y aumentaría el consumo de plástico. Curiosamente si se quiere hacer un modelo que ocupe todo el volumen de la impresora 3D, se deberá pagar un precio total por el plástico incluso mayor al costo de la maquina, una triste realidad si tomamos en consideración todo el plástico que tiramos a la basura cada semana.

Segundo problema: Velocidad contra Productividad

Después de un tiempo utilizando impresoras 3D, el usuario regular obtiene una cierta experiencia en el uso de estas máquinas, sus materiales y todas las posibilidades de obtener piezas de alta calidad lo más rápido posible, algunas veces no teniendo cuidado con el precio de las herramientas o materiales, la impresora 3D DIY (hágalo usted mismo, por sus siglas en inglés) funciona con un cabezal de impresión (extrusor), el cual deposita un fino filamento caliente en una plataforma (o cama) de construcción y dibuja el modelo capa a capa, con la calidad en mente, el uso de boquillas pequeñas y el deposito de pequeños volúmenes siempre se obtendrá un buen resultado, pero cuando el proyecto se hace más grande y se deben transformar grandes cantidades de plástico, en este punto la cantidad de carretes de filamento, el tiempo que podría tardar en terminar, y el delicado proceso de cambiar los filamentos de un carrete tras otro.

Tercer Problema: Versatilidad del material

Después de este lapso de tiempo, el usuario que utiliza impresión 3D para producir prototipos para ingenieria, juguetes o incluso manos prosteticas, le resultrarà fácil encontrar alrededor del sitio de trabajo carretes vacíos de plástico con la esperanza de se rebobinados, una caja llena de al menos 5 kilos de impresiones fallidas guardadas como un tesoro esperando el momento para ser derretidas y reutilizadas, por no hablar de una colección de carretes de plástico con forma de arco iris listos para crear creaciones fantásticas, cada persona que trabaja con una impresora 3D querrà siempre tener posibilidades ilimitadas de mezcla de colores y materiales, tal vez la necesidad de generar modelos complejos de materiales con propiedades especiales para mejorar la eficiencia mecánica o el rendimiento a altas temperaturas.

Diseño del Extrusor

Para solucionar los problemas mencionados anteriormente, proponemos el desarrollo de un extrusor de impresión por pellets el cual funciona con plástico granulado, siendo la mayor ventaja sobre los extrusores de filamento el menor precio por kilo de plástico, este plástico pellet puede ser encontrado en paquetes de 25 kilos que cuestan menos que el rollo regular de PLA. El método industrial para producir filamento en fábricas chinas inicia con estas pequeñas bolas de plástico, se agregan aditivos y colorantes para modificar las propiedades y color del producto final, lo cual genera cierta incertidumbre sobre lo que se está derritiendo en la máquina, qué tipo de humos producen y el grado de biodegradabilidad que realmente tienen estos materiales, el uso de un extrusor de pellets en una impresora 3D da total libertad en el uso de colorantes propios para lograr un tono de color específico, se pueden agregar aditivos bien conocidos para mejorar las propiedades del modelo final, e incluso hacerlo más fuerte mezclando fibra de carbono o polvo metálico adentro, esa es la idea detrás de imprimir materiales compuesto.

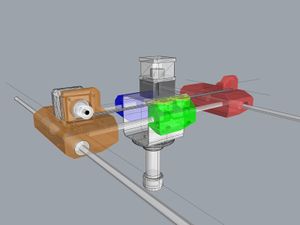

Hay extrusores de Pellets en el mercado listos para ser instalados en cualquier máquina cartesiana XYZ, pero hay algo diferente en el extrusor que vamos a crear, es un mecanismo que acorta el tiempo de impresión, el sistema trabaja con una boquilla de apertura regulable en lugar de usar un agujero de diámetro fijo en el punto afilado de salida. Hemos diseñado una tapa metálica plana con una ranura de 1x10mm, dentro de esta ranura podemos encontrar una pieza móvil que regula la salida de material, la estrategia inicial para que funcione más rápido que los extrusores de filamento está en el usar la pequeña apertura para hacer los perímetros del modelo, al momento de imprimir el relleno, se abre al ancho deseado o dependiendo del software para aumentar el volumen de impresión y generar capas más rápido. El principio de operación es el mismo que en un extrusor plástico de láminas, pero simplificado para ser instalado en un sistema de ejes móviles.

El extrusor de una Impresora 3D FDM regular es estático y tiene un diámetro definido para la boquilla, este extrusor de Pellets genera un laminado variable el cual tiene la habilidad de rotar 360 grados en orden para adaptar el laminado al contorno de los modelos, los detalles de este proceso pueden ser encontrados en la sección de [Mecánicos] y electrónicos de este documento.

Mecánica del extrusor

La estrategia de acción de la punta de impresión consiste en hacer perímetros externos mientras la boquilla se cierra para dejar salir un filamento de 1x1 mm, así es como podemos hacer las capas externas con un buen nivel de detalle, en el momento de llenar la pieza se abre a 10 mm de ancho y realiza el trabajo al menos 6 veces más rápido que un extrusor convencional y cuando ejecuta los desplazamientos se cierra por completo para evitar extrusiones no deseadas antes de alcanzar las coordenadas de trabajo.

Extruder Electronics

Machine Firmware Modification

Debido a los cambios realizados en el hardware normal de Extrusor de Pellets, se debe hacer un circuito correspondiente, firmware y software para que todo funcione de manera sincronizada. Dado que la boquilla de salida del extrusor genera un filamento plano de ancho variable y puede girar 180 grados para adaptarse al contorno de las trayectorias, se deben configurar dos motores adicionales en el sistema electrónico normal de la impresora y programarlos en el firmware. Utilizamos para la impresora prototipo una placa RAMPS universal controlada por una placa Arduino Mega 2560, mantenemos las conexiones del sistema cartesiano XYZ, se instala un controlador de extrusora secundario en la placa de rampas para controlar la amplitud de la boquilla.

Nota: Esta es una modificación funcional pero no definitiva del firmware, se debe hacer ingeniería inversa para poner al Arduino Mega a cargo del control de todos los motores.

El motor encargado de la apertura de la boquilla está controlado por un controlador externo y un Arduino Nano que recibe una señal PWM del Arduino Mega 2560 a través del pin número 4 (Pin Servo 0 en RAMPAS), esta señal es el resultado del cálculo del firmware del ángulo resultante entre dos comandos de desplazamiento de coordenadas recibidos, esto significa que cuando la máquina recibe un comando de desplazamiento G0 o G1, el firmware toma el ángulo entre el destino actual y el nuevo, filtra este resultado para obtener un ángulo que se asigna en una señal PWM de salida, esto La modificación del firmware se puede ver en la 'imagen No.1' , donde podemos echar un vistazo dentro del archivo 'Marlin_Main.cpp' donde existe una función que se ejecuta cada vez que un movimiento interpolado lineal tiene para hacerlo, esta función llamada 'gcode_get_destination ()' toma los datos de coordenadas entrantes y actualiza el estado real de las variables de posición, estas posiciones son ejecutadas después por las funciones encontradas en el archivo 'planner.cpp' , la función ' atan2 () ' alimentada con los viejos y nuevos pares de coordenadas XY nos da el ángulo resultante que la boquilla debería tener para orientar el filamento plano de acuerdo con la forma del modelo, esta medición del ángulo bruto de salida se convierte a una escala del 1 al 254, que son los niveles de pwm en el pin número 4, el arduino nano externo ejecutará este movimiento y, una vez colocado por completo, enviará una señal al arduino para continuar el proceso de impresión.

Diseño y planos

- Link Diseño: https://www.thingiverse.com/thing:3836155

Ensamblaje manual

Advertencia

Este es un tutorial técnico para la construcción de un dispositivo de grado industrial, lo que significa que sólo personal calificado y experimentado podría ejecutar y obtener el resultado apropiado sin daños, si no tiene la capacidad para realizar las tareas que se muestran en los siguientes pasos, no se preocupe, sólo encuentre el lugar apropiado, la persona adecuada y las herramientas correctas para hacerlo, tenga en cuenta que lo más importante es su integridad y seguridad, esto no pretende ser un manual para hacerse daño en el proceso, tenga cuidado con las instrucciones, trate de hacer que esto funcione de buen humor y mente libre de alcohol o cualquier otro producto que pueda afectar su rendimiento, no asumo ninguna responsabilidad por el uso de esta información.

Lista de materiales

| Cantidad | Articulo | Detalles | Material |

|---|---|---|---|

| 1 | Niple galvanizado para agua | 1/2"(diametro) X 3"(Longitud) doble rosca | Hierro o bronce |

| 1 | Tapón galvanizado para agua | 1/2"(diametro) redondo | Hierro o bronce |

| 1 | Flanche para piso | 1/2" con rosca | Hierro o bronce |

| 1 | Broca Auger | 5/8"(diámetro) X 3"(Longitud) | Hierro |

| 1 | Tubo estructural cuadrado | 70mm x 70mm X 70mm | Hierro |

| 1 | Motor de paso Nema 23 | con caja reductora 1:72 | N/A |

| 1 | Acople Rigido | 5mm a 12mm con doble prisionero M3 (para ejes de broca y motor) | Hierro o aluminio |

| 1 | Resistencia tipo abrazadera | 12v 90Watts 28mm(dia) X 30mm(Long) | N/A |

| 1 | Termistor | EPCOS 100K | N/A |

| 1 | Cinta Kapton | 30mm ancho | Example |

| 1 | Cinta de Teflón | Grado industrial | PTFE |

| 2 | Malla metálica | Cuadrado 10x10cm | Hierro o aluminio |

| Herramientas eléctricas | Herramientas manuales |

|---|---|

| Multimetro | Destornilladores Phillips y de pala |

| Taladro | Alicate |

| Brocas | Llave de tubo |

| Sierra copa de 1" para metal | Llave ajustable de mandíbula delgada |

| Amoladora angular | Juego de llaves Allen |

| Soldador | Rosca M6 |

Aviso

Antes de empezar tenemos que entender que estamos trabajando con termoplásticos de alta densidad, estos materiales necesitan altas temperaturas y mucha fuerza para ser manipulados, lo que implica que toda la mecanica que vamos a construir será de metal y con ello requerimos trabajar con "Herramientas pesadas", el material que he utilizado con éxito es el hierro debido a sus propiedades de transferencia de salud ideales para este proyecto, evite el uso de aluminio, si es un problema para usted encontrar piezas de hierro, puede usar bronce en su lugar, lo que ha demostrado tener buenos resultados.

Ensamble estructural

| Paso | Descripción | Herramienta(s) requerida(s) | Imagen guia |

|---|---|---|---|

| 1 | Corte 70 mm de tubo cuadrado estructural de 70 mm por 70 mm, este cubo servirá como contenedor y el chasis del extrusor, use gafas de seguridad y guantes para protegerse. | Amoladora angular con disco de corte de metal. | |

| 2 | Marque y taladre un orificio de 1" en el centro en una superficie y en el lado opuesto, use aceite o parafina para lubricar la herramienta con frecuencia, la broca atravesará estos dos orificios, unidos al motor en la parte superior y dentro del pezón tubo en la parte inferior. | Taladro con sierra de copa de 1" | |

| 3 | Mida la distancia entre los orificios del motor y la brida de piso, marque y taladre los orificios con los diámetros de tornillo correspondientes | Taladro y brocas | |

| 4 | Fije la brida de piso con los tornillos y las tuercas de bloqueo automático para unir las dos partes, tenga en cuenta la alineación de los orificios grandes para garantizar una buena rotación del mecanismo en los siguientes pasos. | Llaves Allen o la herramienta que corresponde a los tornillos | |

| 5 | Enrolle un poco de cinta de teflón alrededor de las roscas de la tubería del pezón y atornille la tapa de la tubería en un lado y el depósito en el otro, la cinta evitará fugas de plástico que podrían ocurrir a altas temperaturas. | Cinta de teflón y llave de tubo | |

| 6 | Example | Example |

Instalación del sistema eléctrico

Se instala la resistencia, el sensor de temperatura y el cableado del motor, esto se conecta a la tarjeta controladora de la maquina.

Pruebas de eficiencia mecánica

Se envían comandos a la tarjeta controladora desde el computador para verificar el correcto desplazamiento de los pellets en el interiror del extrusor teniendo en cuenta la velocidad y la fuerza necesaria.

Pruebas de eficiencia térmica

Se envían comandos a la tarjeta controladora desde el computador para verificar el correcto desempeño de la resistencia, el control de temperatura y definir la temperatura optima para convertir los pellets en filamento.

Pruebas de fluidez del material

Se calienta el extrusor a la temperatura de trabajo antes obtenida y se define la velocidad del motor para generar un hilo continuo de plastico a la mayor velocidad posible, conservando el diámetro y las propiedades del material, en este paso se calculan las longitudes y los tiempos de retracción del material para lograr total control de la extrusión a lo largo de una impresión.

Integración a la impresora 3D

Se toman los datos de temperatura y de movimiento para ajustar el firmware de la impresora, estos quedaran integrados a la maquina y se usaran siempre como un extrusor normal, los datos también se usan en el software slic3r para generar los códigos G especialmente para la maquina, a las temperaturas, velocidades, aceleraciones de trabajo y retracción, se hacen varias impresiones para acomodar las configuraciones en diferentes tipos de piezas.

Avances Adicionales

10/06/2019

Desde el primer ensamble del extrusor se ha utilizado un motor Nema 17 de 2,2kg/cm de torque con caja reductora de relación 1:50, el cual ha presentado fallas en plena impresión como perdida de pasos debido al calentamiento del mismo, lo que tambien afecta la velocidad, esto se ve reflejado en el acabado y la calidad de las piezas impresas, para solucionar este problema se ha reemplazado el motor por un Nema 23 de 9kg/cm de torque con caja reductora de relación 1:72, despues de los ajustes de software y algunas pruebas, el extrusor presenta un desempeño superior en velocidad, aceleración y por ende la calidad de las impresiones es óptima.

23/05/2019

- Se toma como base el hecho de que una impresión de gran volumen tiene un costo elevado y toma mucho tiempo, lo que se ha logrado hasta el momento es hacer funcionar el extrusor de manera optima usando pellets de PLA lo que reduce el costo de impresión a una décima parte comparando este con el metodo de impresion con filamento.

Para solucionar el problema del tiempo de impresión se ha diseñado una boquilla de impresión de volumen variable, se trata de una punta de extrusion que en lugar de un orificio de diametro fijo tiene una ranura de 1cm de largo por 1mm de ancho, esta ranura tiene una pieza movil que controla la salida de material en diferentes momentos de una impresión, el principio de funcionamiento es igual al de una extrusora de lamina plasica tipo industrial pero simplificada para ser instalada en un sistema de ejes moviles, la estrategia de acción de esta punta de impresión es que al momento de hacer perimetros exteriores la boquilla se cierra dejando salir un filamento de 1x1mm, asi puede hacer las capas exteriores con buen nivel de detalle, al momento de hacer el relleno de la pieza esta se abre hasta 10mm y realiza el trabajo al menos 6 veces mas rapido que una extrusor convencional, al ejecutar los desplazamientos se cierra totalmente para evitar extrusiones no deseadas antes de llegar a las coordenadas de trabajo.

24/06/2019

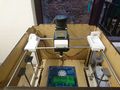

- Se ha construido una segunda impresora que se usara exclusivamente para el desarrollo del extrusor laminar, esta tiene un volumen de impresion de 300X400x300mm y se ha construido con materiales reciclados de muebles, una caja de whiskey para el extrusor, motores extraidos de una fotocopiadora, se usaron latas de cerveza y material resistivo extraido de una tostadora vieja para el elemento calentador del extrusor.

En la punta del extrusor se ha instalado un motor paso a paso con reductor, el cual mueve una puntilla a lo largo de una ranura de 10mm de ancho y 1mm de grosor, este mecanismo se ha construido totalmente a mano con la ayuda de un motortool y un taladro manual.

Estado del Proyecto

07/11/2019

- Se esta trabajando en un modelo 3D de la impresora de dominio publico.

- Se esta avanzando en la construccion de la impresora. Se han extraviado el tope (boquilla) y el adaptador del motor al taladro (de ser necesario, se diseñará otro)

23 / 10 /2019

- Se esta realizando la impresion de piezas necesarias para el ensamblaje de la impresora

12/08/2019

- Se ha limpiado la impresora, retirado elementos innecesarios o dañados e iniciado la elaboracion de una lista de compra

09/08/2019

- Se realizó el cambio de MOTOR, para aumentar la eficiencia del equipo

24/06/2019

- Se ha encontrado un metodo temporal de generar gcode para pruebas de la maquina con software CNC y un poco de edicion manual de los archivos gcode.

- Se necesita de un profesional con conocimiento en matematicas y programación para generar los codigos que haran funcionar el extrusor correctamente.

10/06/2019

- Se han diseñado las piezas de la impresora, para reemplazar las provisionales de madera, la maquina creara estas piezas la 2da semana de Junio

- Repositorio de Modelos [1]

20/05/2019

- Se estan haciendo simulaciones en Grasshopper de Rhinoceros para la generación del Gcode.

- Se han hecho pruebas de postproceso con lenguaje Perl en Slic3r para generación de Gcode.

- Se necesita de un profesional con conocimiento en matematicas y programación para generar los codigos que haran funcionar el extrusor correctamente

Activities

Reports & TS

Diciembre:

| Jueves 12 de Diciembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastian Martinez | Traduccion, correccion y ampliacion de la Wiki | 3 Horas | 9 TS |

| Jueves 5 de Diciembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastian Martinez | Correciones y ampliacion de la Wiki | 3 Horas | 9 TS |

Noviembre:

| Jueves 28 de Noviembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastian Martinez | Correciones y ampliacion de la Wiki | 3 Horas | 9 TS |

| Jueves 11 de Noviembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastian Martinez | Correciones y ampliacion de la Wiki | 1 Hora | 3 TS |

| Jueves 7 de Noviembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastian Martinez | Correciones y ampliacion de la Wiki | 1 Hora | 3 TS |

Octubre:

| Jueves 24 de Octubre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastian Martinez | Impresión de soportes de cabezal de extrusor | 4 Horas | 12 TS |

| Miercoles 23 de Octubre | Descripción | Tiempo | TS |

|---|---|---|---|

| Fabian Bustos | Impresión de soportes de cabezal de extrusor | 3 Horas | 9 TS |

Septiembre:

| jueves 26 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Adecuación (cables) de los motores del eje Y | 2 Horas 40 minutos | 8 TS |

| martes 17 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Limpieza y reconstrucción de la impresora 3D, incluyendo adecuaciones a la estructura. | 2 Horas 20 minutos | 7 TS |

| jueves 12 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| miguel duran | poner rodamientos de el eje x | 3 Horas | 9 TS |

| Viernes 6 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| miguel duran | poner varrillas | 3 Horas | 9 TS |

| Miercoles 4 de septiembre | Descripción | Tiempo | TS |

|---|---|---|---|

| miguel duran | cortar varrillas | 2 Horas | 6 TS |

Agosto:

| Lunes 12 de Agosto | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Limpieza y reconstrucción de la impresora 3D, incluyendo adecuaciones a la estructura | 2Horas 20min | 7 TS |

TODO: Continuar construyendo la impresora de pellets Commentarios: Se espera la compra de los materiales de la lista [2]

| Viernes 9 de Agosto | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Cambio del motor y limpieza parcial de la impresora | 3 Horas 20 minutos | 10 TS |

| Miercoles 7 de Agosto | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Desarme, limpiado, pintado y rearmado del extrusor | 3Horas 40min | 11 TS |

| Martes 6 de Agosto | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Agregar Imagenes a la seccion de ensamble mecanico y cambio del Link en la introduccion | 2 Horas | 6 TS |

Julio:

| Miercoles 31 de Julio | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Traduccion Wiki del proyecto y correcciones | 2 Horas | 6 TS |

| Jueves 25 de Julio | Descripción | Tiempo | TS |

|---|---|---|---|

| Sebastián | Traducción de textos a inglés | 3 Horas | 9 TS |