Difference between revisions of "Extrusor de Pellets para Impresión 3D"

(→Avances Adicionales) |

(→Estado del Proyecto) |

||

| Line 110: | Line 110: | ||

== Estado del Proyecto == | == Estado del Proyecto == | ||

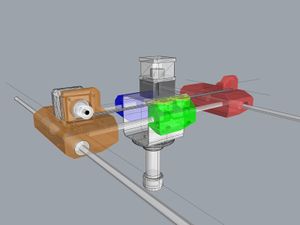

| + | 10/06/2019 [[File:Piezas pellet printer.jpg|300px|thumb|Piezas Pellet Printer]] | ||

| + | *Se han diseñado las piezas de la impresora, para reemplazar las provisionales de madera, la maquina imprimira estas piezas la 2da semana de Junio | ||

| − | + | 20/05/2019 | |

| − | + | *Se esta trabajando en el mecanismo de apertura de la boquilla | |

| − | + | *Se estan haciendo simulaciones en Grasshopper de Rhinoceros para la generación del Gcode | |

| − | + | *Se han hecho pruebas de postproceso con lenguaje Perl en Slic3r para generación de Gcode | |

| + | *Se necesita de un profesional con conocimiento en matematicas y programación para generar los codigos que haran funcionar el extrusor correctamente | ||

Revision as of 02:21, 10 June 2019

Contents

Integrantes del proyecto

Presentación

La industria actual de impresión 3D esta siendo limitada a volúmenes inferiores a 30cm3, al pensar en imprimir objetos de gran tamaño el limite principal es el costo del material, si una impresión de un objeto grande utiliza mas de 2 rollos de filamento el método de impresión puede ser descartado por el alto costo, un extrusor de plástico granulado disminuye el costo del material hasta 10 veces y tiene la ventaja adicional de imprimir con boquillas de diámetros superiores a 1mm, lo que aumenta la velocidad de impresión al menos 3 veces comparándola con la impresión de filamento.

_____________________________________https://youtu.be/geIKnWPlsOI___________________________________

Recursos

Materiales:

- 1 X Niple galvanizado para agua de 1/2"(dia) x 3"(long) con doble rosca

- 1 X Tapón galvanizado para agua de 1/2"(dia) redondo

- 1 X Flanche para piso de 1/2"

- 1 X Broca Auger de 1/2" X 5"

- 1 X Tubo cuadrado de 70x70mm X70mm (long)

- 1 X Motor Nema 17 con caja reductora 1:50 o equivalente

- 1 X Acople Rigido de 5mm a 12mm con doble prisionero M3

- 1 X Resistencia tipo abrazadera 12v 90Watts de 28mm(dia) X 30mm(long)

- 1 X Termistor EPCOS de 100K

- 1 X Cinta Kapton de 30mm ancho

- 1 X Cinta de teflon industrial

- 2 X Malla metálica 10x10cm

Herramientas

Manuales:

- Destornilladores de pala y estrella

- Alicate

- Llave para tubería

- Llave expansiva

- Llaves allen para tornillos M3 y M6

- Macho para roscar M6

- Broca de 5mm o 3/16" para metal

- Broca de 3mm o 1/8" para metal

Eléctricas:

- Multimetro

- Taladro

- Pulidora

Etapas

- 1. Construcción del sistema mecánico

- 2. Instalación del sistema eléctrico

- 3. Pruebas de eficiencia mecánica

- 4. Pruebas de eficiencia térmica

- 5. Pruebas de fluidez del material

- 6. Integración a la impresora 3D

1.Construcción del sistema mecánico

Se toman las medidas necesarias para que el ensamble de las piezas permita el desplazamiento del plástico granulado hacia la punta del extrusor donde la temperatura lo transforma en filamento imprimible, se realizan tareas de mecanizado manual sobre el metal para unir los componentes fijos y móviles.

2.Instalación del sistema eléctrico

Se instala la resistencia, el sensor de temperatura y el cableado del motor, esto se conecta a la tarjeta controladora de la maquina.

3.Pruebas de eficiencia mecánica

Se envían comandos a la tarjeta controladora desde el computador para verificar el correcto desplazamiento de los pellets en el interiror del extrusor teniendo en cuenta la velocidad y la fuerza necesaria.

4.Pruebas de eficiencia térmica

Se envían comandos a la tarjeta controladora desde el computador para verificar el correcto desempeño de la resistencia, el control de temperatura y definir la temperatura optima para convertir los pellets en filamento.

5.Pruebas de fluidez del material

Se calienta el extrusor a la temperatura de trabajo antes obtenida y se define la velocidad del motor para generar un hilo continuo de plastico a la mayor velocidad posible, conservando el diámetro y las propiedades del material, en este paso se calculan las longitudes y los tiempos de retracción del material para lograr total control de la extrusión a lo largo de una impresión.

6.Integración a la impresora 3D

Se toman los datos de temperatura y de movimiento para ajustar el firmware de la impresora, estos quedaran integrados a la maquina y se usaran siempre como un extrusor normal, los datos también se usan en el software slic3r para generar los códigos G especialmente para la maquina, a las temperaturas, velocidades, aceleraciones de trabajo y retracción, se hacen varias impresiones para acomodar las configuraciones en diferentes tipos de piezas.

Avances Adicionales

10/06/2019

Desde el primer ensamble del extrusor se ha utilizado un motor Nema 17 de 2,2kg/cm de torque con caja reductora de relación 1:50, el cual ha presentado fallas en plena impresión como perdida de pasos debido al calentamiento del mismo, lo que tambien afecta la velocidad, esto se ve reflejado en el acabado y la calidad de las piezas impresas, para solucionar este problema se ha reemplazado el motor por un Nema 23 de 9kg/cm de torque con caja reductora de relación 1:72, despues de los ajustes de software y algunas pruebas, el extrusor presenta un desempeño superior en velocidad, aceleración y por ende la calidad de las impresiones es óptima.

23/05/2019

- Se toma como base el hecho de que una impresión de gran volumen tiene un costo elevado y toma mucho tiempo, lo que se ha logrado hasta el momento es hacer funcionar el extrusor de manera optima usando pellets de PLA lo que reduce el costo de impresión a una décima parte comparando este con el metodo de impresion con filamento.

Para solucionar el problema del tiempo de impresión se ha diseñado una boquilla de impresión de volumen variable, se trata de una punta de extrusion que en lugar de un orificio de diametro fijo tiene una ranura de 1cm de largo por 1mm de ancho, esta ranura tiene una pieza movil que controla la salida de material en diferentes momentos de una impresión, el principio de funcionamiento es igual al de una extrusora de lamina plasica tipo industrial pero simplificada para ser instalada en un sistema de ejes moviles, la estrategia de acción de esta punta de impresión es que al momento de hacer perimetros exteriores la boquilla se cierra dejando salir un filamento de 1x1mm, asi puede hacer las capas exteriores con buen nivel de detalle, al momento de hacer el relleno de la pieza esta se abre hasta 10mm y realiza el trabajo al menos 6 veces mas rapido que una extrusor convencional, al ejecutar los desplazamientos se cierra totalmente para evitar extrusiones no deseadas antes de llegar a las coordenadas de trabajo.

Estado del Proyecto

10/06/2019

- Se han diseñado las piezas de la impresora, para reemplazar las provisionales de madera, la maquina imprimira estas piezas la 2da semana de Junio

20/05/2019

- Se esta trabajando en el mecanismo de apertura de la boquilla

- Se estan haciendo simulaciones en Grasshopper de Rhinoceros para la generación del Gcode

- Se han hecho pruebas de postproceso con lenguaje Perl en Slic3r para generación de Gcode

- Se necesita de un profesional con conocimiento en matematicas y programación para generar los codigos que haran funcionar el extrusor correctamente