Difference between revisions of "Impresora de Pelet"

(→Stages) |

(→1.Construcción del sistema mecánico) |

||

| Line 55: | Line 55: | ||

This is a Technical Tutorial for the construction of an Industrial Grade Device which means that only qualified and experienced personnel could execute and obtain the appropiate result without damage, if you dont feel in the capacity to perform the tasks I show in the next steps, dont worry, just find the appropiate place, the appropiate person and the appropiate tools to get it done, keep in mind that the most important thing is your integrity and this is not intended as a manual to harm yourself in the process, be careful with the instructions, try to make this work in a good mood and mind clear of alcohol or any other product that could affect your performance, I dont take any responsibility of the use of this information. | This is a Technical Tutorial for the construction of an Industrial Grade Device which means that only qualified and experienced personnel could execute and obtain the appropiate result without damage, if you dont feel in the capacity to perform the tasks I show in the next steps, dont worry, just find the appropiate place, the appropiate person and the appropiate tools to get it done, keep in mind that the most important thing is your integrity and this is not intended as a manual to harm yourself in the process, be careful with the instructions, try to make this work in a good mood and mind clear of alcohol or any other product that could affect your performance, I dont take any responsibility of the use of this information. | ||

| − | === 1. | + | === 1.Building the Mechanics === |

[[File:ensamble.jpg|400px|thumb|Ensamble Mecánico]] | [[File:ensamble.jpg|400px|thumb|Ensamble Mecánico]] | ||

| + | Before we start there is something that we have to understand, is the fact that we are dealing with high density thermoplastics, those materials need high temperatures and lots of force to manipulate, it means that all the mechanics we are going to build here, will be made out of metal, because of this, hard work with "heavy tools" are needed here. | ||

| + | |||

Se toman las medidas necesarias para que el ensamble de las piezas permita el desplazamiento del plástico granulado hacia la punta del extrusor donde la temperatura lo transforma en filamento imprimible, se realizan tareas de mecanizado manual sobre el metal para unir los componentes fijos y móviles. | Se toman las medidas necesarias para que el ensamble de las piezas permita el desplazamiento del plástico granulado hacia la punta del extrusor donde la temperatura lo transforma en filamento imprimible, se realizan tareas de mecanizado manual sobre el metal para unir los componentes fijos y móviles. | ||

Revision as of 00:08, 27 June 2019

Contents

Project Manager

Introduction

The current 3D printing industry is being limited to volumes less than 30cm3, when thinking about printing large objects the major limit is the cost of the material, if a printing session of a large object uses more than 2 rolls of filament the printing method can be discarded due the high cost, a granulated plastic extruder decreases the cost of the material up to 10 times and has the additional advantage of printing with nozzles with diameters greater than 1mm, which increases the printing speed at least 3 times compared to the Filament printing, other great advantage of this method is the opportunity to put additives, colorants and chips of other materials like carbon fiber which generates strong printed parts of composite materials.

_____________________________________https://youtu.be/geIKnWPlsOI___________________________________

Bill of Materials

- 1 X Water pipe Nipple 1/2"(dia) x 3"(long) double thread, Iron or Copper

- 1 X Water pipe cap 1/2"(dia) round, Iron or Copper

- 1 X Floor Flange Fitting 1/2" thread, Iron or Copper

- 1 X Auger bit 1/2"(dia) X 5"

- 1 X Square structural tube 70mm x 70mm X 70mm (long), Iron

- 1 X Nema 23 Stepper Motor with 1:72 Gearbox

- 1 X Rigid Coupling 5mm to 12mm (for bit and motor shafts)

- 1 X Band Resistive Heater 12v 90Watts 28mm(dia) X 30mm(long)

- 1 X Thermistor EPCOS 100K

- 1 X Kapton Tape de 30mm width

- 1 X Teflon Tape

- 2 X Metal Mesh Square 10x10cm

Manual Tools:

- Slot and Philips Screwdrivers

- Pliers

- Pipe Wrench

- Slim-Jaw Adjustable Wrench

- Allen Key Set

- Thread Tap M6

Electric Tools:

- Multimeter

- Drill & Bits

- Angle Grinder

Stages

- 0. Disclaimer

- 1. Construcción del sistema mecánico

- 2. Instalación del sistema eléctrico

- 3. Pruebas de eficiencia mecánica

- 4. Pruebas de eficiencia térmica

- 5. Pruebas de fluidez del material

- 6. Integración a la impresora 3D

0.Disclaimer

This is a Technical Tutorial for the construction of an Industrial Grade Device which means that only qualified and experienced personnel could execute and obtain the appropiate result without damage, if you dont feel in the capacity to perform the tasks I show in the next steps, dont worry, just find the appropiate place, the appropiate person and the appropiate tools to get it done, keep in mind that the most important thing is your integrity and this is not intended as a manual to harm yourself in the process, be careful with the instructions, try to make this work in a good mood and mind clear of alcohol or any other product that could affect your performance, I dont take any responsibility of the use of this information.

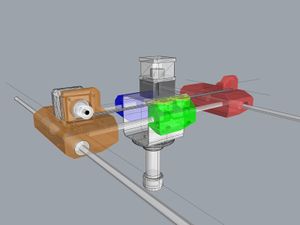

1.Building the Mechanics

Before we start there is something that we have to understand, is the fact that we are dealing with high density thermoplastics, those materials need high temperatures and lots of force to manipulate, it means that all the mechanics we are going to build here, will be made out of metal, because of this, hard work with "heavy tools" are needed here.

Se toman las medidas necesarias para que el ensamble de las piezas permita el desplazamiento del plástico granulado hacia la punta del extrusor donde la temperatura lo transforma en filamento imprimible, se realizan tareas de mecanizado manual sobre el metal para unir los componentes fijos y móviles.

2.Instalación del sistema eléctrico

Se instala la resistencia, el sensor de temperatura y el cableado del motor, esto se conecta a la tarjeta controladora de la maquina.

3.Pruebas de eficiencia mecánica

Se envían comandos a la tarjeta controladora desde el computador para verificar el correcto desplazamiento de los pellets en el interiror del extrusor teniendo en cuenta la velocidad y la fuerza necesaria.

4.Pruebas de eficiencia térmica

Se envían comandos a la tarjeta controladora desde el computador para verificar el correcto desempeño de la resistencia, el control de temperatura y definir la temperatura optima para convertir los pellets en filamento.

5.Pruebas de fluidez del material

Se calienta el extrusor a la temperatura de trabajo antes obtenida y se define la velocidad del motor para generar un hilo continuo de plastico a la mayor velocidad posible, conservando el diámetro y las propiedades del material, en este paso se calculan las longitudes y los tiempos de retracción del material para lograr total control de la extrusión a lo largo de una impresión.

6.Integración a la impresora 3D

Se toman los datos de temperatura y de movimiento para ajustar el firmware de la impresora, estos quedaran integrados a la maquina y se usaran siempre como un extrusor normal, los datos también se usan en el software slic3r para generar los códigos G especialmente para la maquina, a las temperaturas, velocidades, aceleraciones de trabajo y retracción, se hacen varias impresiones para acomodar las configuraciones en diferentes tipos de piezas.

Avances Adicionales

10/06/2019

Desde el primer ensamble del extrusor se ha utilizado un motor Nema 17 de 2,2kg/cm de torque con caja reductora de relación 1:50, el cual ha presentado fallas en plena impresión como perdida de pasos debido al calentamiento del mismo, lo que tambien afecta la velocidad, esto se ve reflejado en el acabado y la calidad de las piezas impresas, para solucionar este problema se ha reemplazado el motor por un Nema 23 de 9kg/cm de torque con caja reductora de relación 1:72, despues de los ajustes de software y algunas pruebas, el extrusor presenta un desempeño superior en velocidad, aceleración y por ende la calidad de las impresiones es óptima.

23/05/2019

- Se toma como base el hecho de que una impresión de gran volumen tiene un costo elevado y toma mucho tiempo, lo que se ha logrado hasta el momento es hacer funcionar el extrusor de manera optima usando pellets de PLA lo que reduce el costo de impresión a una décima parte comparando este con el metodo de impresion con filamento.

Para solucionar el problema del tiempo de impresión se ha diseñado una boquilla de impresión de volumen variable, se trata de una punta de extrusion que en lugar de un orificio de diametro fijo tiene una ranura de 1cm de largo por 1mm de ancho, esta ranura tiene una pieza movil que controla la salida de material en diferentes momentos de una impresión, el principio de funcionamiento es igual al de una extrusora de lamina plasica tipo industrial pero simplificada para ser instalada en un sistema de ejes moviles, la estrategia de acción de esta punta de impresión es que al momento de hacer perimetros exteriores la boquilla se cierra dejando salir un filamento de 1x1mm, asi puede hacer las capas exteriores con buen nivel de detalle, al momento de hacer el relleno de la pieza esta se abre hasta 10mm y realiza el trabajo al menos 6 veces mas rapido que una extrusor convencional, al ejecutar los desplazamientos se cierra totalmente para evitar extrusiones no deseadas antes de llegar a las coordenadas de trabajo.

24/06/2019

- Se ha construido una segunda impresora que se usara exclusivamente para el desarrollo del extrusor laminar, esta tiene un volumen de impresion de 300X400x300mm y se ha construido con materiales reciclados de muebles, una caja de whiskey para el extrusor, motores extraidos de una fotocopiadora, se usaron latas de cerveza y material resistivo extraido de una tostadora vieja para el elemento calentador del extrusor.

En la punta del extrusor se ha instalado un motor paso a paso con reductor, el cual mueve una puntilla a lo largo de una ranura de 10mm de ancho y 1mm de grosor, este mecanismo se ha construido totalmente a mano con la ayuda de un motortool y un taladro manual.

Estado del Proyecto

10/06/2019

- Se han diseñado las piezas de la impresora, para reemplazar las provisionales de madera, la maquina creara estas piezas la 2da semana de Junio

20/05/2019

- Se estan haciendo simulaciones en Grasshopper de Rhinoceros para la generación del Gcode.

- Se han hecho pruebas de postproceso con lenguaje Perl en Slic3r para generación de Gcode.

- Se necesita de un profesional con conocimiento en matematicas y programación para generar los codigos que haran funcionar el extrusor correctamente

24/06/2019

- Se ha encontrado un metodo temporal de generar gcode para pruebas de la maquina con software CNC y un poco de edicion manual de los archivos gcode.

- Se necesita de un profesional con conocimiento en matematicas y programación para generar los codigos que haran funcionar el extrusor correctamente.