Jefe de proyecto

Presentacion

Soy un deportista de tenis de mesa que representa a Boyacá en eventos paraolímpicos, he participado en diferentes torneos en países como España, México, Costa Rica, Argentina y Brasil. La fundación M3D realizó un primer prototipo de prótesis, pero es necesario efectuar algunos rediseños a la misma para que pueda mejorar significativamente mi juego.

FB David Cucaita Vargas David cucaita

Objetivo

Este proyecto es un proyecto de vida para David. Vamos a documentar aquí todos los modelos de prótesis que va a recibir David a lo largo de su vida, tratando de tener para él siempre los mejores avances de la tecnología, para que el uso de la prótesis puede ser cada vez más útil para él.

Recursos

Diseño y planos

Equipo

Etapas

Etapa 1

Evaluación Antropométrica

En el caso de David se trata de una Dismelia en miembros superiores, la cual es una condición de nacimiento.

se tomaron medidas antropometricas por medio de la utilización de la cinta métrica, escaner tridimensional (3D) y fotos, para poder tener una mayor exactitud a la hora de realizar la prótesis.

mejoras nuevo diseño de protesis

Primer Diseño de Prótesis

Para llevar a cabo el diseño, primero fue necesario tener el modelo del escaneo 3D del beneficiario; para ello se empleó un scanner Asus y el programa skanect; se obtuvo un archivo STL y posteriormente se abrió desde el software de inventor, para luego proceder con el diseño.

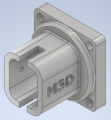

Este diseño cuenta con 2 partes, el socket y el acople con la raqueta. Fue necesario hacerse en 2 partes puesto que para David era necesario poder ajustar el ángulo de la raqueta y no que éste fuera algo estático. Tanto el socket como el acople poseen unas ranuras que permiten que una parte gire con respecto a la otra y que se puedan fijar entre ellas por medio de tornillos.

Se observa que para colocar la raqueta, es necesario realizar un corte previo a ésta, ya que de no ser así, la prótesis quedaría muy larga. El corte no afecta con el juego de David, éste ya se había efectuado en la primera versión de esta prótesis. Para fijar la raqueta, el acople tiene una agujero en uno de sus costados, el cual permite que se pueda fijar utilizando un tornillo para madera; lo anterior ya se había hecho en el modelo previo.

Analisis Mecánico

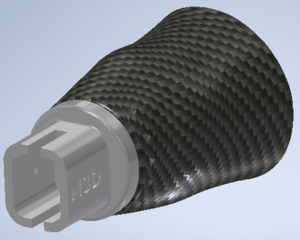

Con respecto a la mecánica de la prótesis, se necesitaba que ésta soportara esfuerzos en el momento en que David jugara, es por ello que las paredes de la prótesis son gruesas, además es necesario utilizar una media siliconada para fijar la prótesis al brazo.

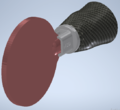

Visualización del ensamble final

Segundo Diseño de Prótesis

Junto con David, se llegó a la conclusión que era necesario un rediseño para su prótesis, ya que la anterior presentaba problemas de ajuste en el socket y era inviable para que David desempeñara su deporte de una manera adecuada. Es por esto que se pensó en la mejor forma de resolver este problema y se han planteado algunas alternativas.

Sistema de acople del herramientas intercambiables

Se desea utilizar uno de los proyectos realizados en la fundación, el cual es un sistema de acople rápido para herramientas intercambiables. De esta manera, se le brinda a David la posibilidad de utilizar diferentes herramientas, siendo la principal la del soporte para la raqueta.

Socket casero

Para resolver el problema de ajuste de la prótesis, se planteó utilizar un método que consiste en generar un molde en yeso del muñon para posteriormente ir colocando botellas pet y calentando con una pistola de calor, hasta lograr que las botellas se adapten a la forma del munón; de esta manera tendremos un socket a medida.

Este método fue inspirado gracias a este video: https://www.youtube.com/watch?v=Wnm7MloqBIg

Diseño del acople

El acople para la prótesis de David fue diseñado como primer prototipo del proyecto "Acople de prótesis para múltiples herramientas"; es por esto que para saber más y descargar los modelos, pueden visitar la wiki de dicho proyecto.

Link de la wiki: Acople_de_prótesis_para_múltiples_herramientas

Diseño del Socket casero

Para el diseño del socket, lo primero que se necesita es realizar un molde en yeso.

Luego se debe lijar el yeso con papel abrasivo y se aplican varias capas de cera liquida para que quede brillante y el yeso quede más compacto; al estar seco el yeso se pule la superficie del modelo con un trozo de calceta de vacío.

Se coloca arcilla directamente en el yeso, esto con el fin de darle un pequeño espacio entre el yeso y el socket. Luego de esto se lleva a la maquina de vacío para realizar el socket con una lamina de Poliestireno de 3mm.

Socket resultado del proceso de termoformado

Luego de sacar el Socket se debe cortar, quitar el material adicional y luego pulir; se realizaron agujeros en el socket, uno con un diámetro más grande en la parte superior para ingresar la resina epoxi entre el socket y el yeso, y dos laterales con el fin de darle aireación.

Socket cortado y con los respectivos agujeros.

Después se rellena el interior del socket con Cera líquida; para facilitar el llenado de la resina epoxi se tapan los agujeros laterales con cinta de enmascar. Y finalmente se preparara una mezcla de resina epoxi con su catalizador esto por 4 minutos con el fin de poder aplicarlo en el agujero superior del socket para darle la forma y crear un material cómodo al interior al momento de ponerse el socket.

Aplicación de la cera liquida al Socket

Mezcla de la resina epoxi

Aplicación de la mezcla final de la resina al socket

Otras pruebas para realizar el material interno del socket es con caucho de silicona de Poliuretano que es un elastómero de silicona de dos componentes, que mezclados a temperatura ambiente, reticulan, obteniendo un producto final flexible, elástico y de buenas propiedades mecánicas. Para esto se mezcla el poliuretano liquido con el catalizador alrededor de unos 3 a 4 minutos para que ambos componentes mezclen muy bien, la cantidad de catalizador no puede superar la cantidad de poliuretano y el producto final debe verse mas espeso que al inicio. Esta mezcla se vierte en el espacio que queda entre el Socket y el yeso, y se debe dejar secar muy bien para posteriormente ser retirado.

Caucho silicona de Poliuretano

Primer ensayo del material del socket con caucho silicona de Poliuterano

Impresión 3D

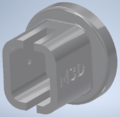

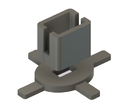

Se realizo el diseño del soporte que estará unido al socket y a la raqueta por medio de Fusión 360; este soporte se compone de dos piezas, la primer pieza en donde se unirá a la raqueta tiene unas medidas de (3.1x2.8x0.4), y una pieza inferior que estará unida al socket.

Diseño soporte en Fusión 360

Impresión del soporte superior

Impresión del soporte Inferior

Luego de imprimir las piezas se pensó en realizar ciertos cambios en el soporte, debido a que este no podría ser muy fijo y resistente. Para esto se modifico el soporte superior cerrándolo en la parte inferior y colocando una pestaña para que pueda ensamblarse con el soporte inferior; el soporte inferior si se modifico completamente, haciendo una estructura en forma de elipse, con unas estructuras a su alrededor para que puedan ser termoformadas y unirse al socket, estas estructuras tienen unas medidas de (2x1x4), en la forma del elipse se encuentra una abertura en donde se ensamblara con el soporte superior.

Diseño del segundo soporte en Fusion 360

Diseño del segundo soporte en Fusion 360

PostProceso y Ensamble

Luego de imprimir la pieza en ABS, se le hace un pequeño orificio para que quede asegurado con la raqueta, posterior a esto las cuatro estructuras que conectan se les hace un proceso de termoformado para que se puedan ajustar al socket, luego se pegan con un pegamento epoxi blanco al socket, se deja secar.

Entrega

Actividades

Reportes y TS

Junio 2021

| Día

|

Nom

|

Description

|

Temps

|

TS

|

| Lunes 7/2021 |

[https://es.utopiamaker.com/m3duto/user:988159 Jully Homez |

Se agrega mas mezcla al material que va al interior del socket para que quede mas pulido, se deja secar, se reporta en la wiki |

6 Horas |

18 TS

|

Mayo 2021

| Día

|

Nom

|

Description

|

Temps

|

TS

|

| Martes 11/2021 |

[https://es.utopiamaker.com/m3duto/user:988159 Jully Homez |

Se saca el socket de la resina epoxi y del yeso, se limpia el yeso, se lija y se le aplica cera liquida, se deja secar mas el material de la resina epoxi |

8 Horas |

24 TS

|

| Día

|

Nom

|

Description

|

Temps

|

TS

|

| Miercoles 12/2021 |

[https://es.utopiamaker.com/m3duto/user:988159 Jully Homez |

Se le aplica mas catalizador a la resina epoxi debido a que esta aun se encuentra muy fresca y le falta compactar más |

8 Horas |

24 TS

|

| Día

|

Nom

|

Description

|

Temps

|

TS

|

| Miercoles 19/2021 |

[https://es.utopiamaker.com/m3duto/user:988159 Jully Homez |

Se retira todo el material de la mezcla de la resina epoxi del yeso, se limpia el yeso, se lija, se le agrega mas yeso para corregir las imperfecciones que se llevo la resina epoxi del yeso |

8 Horas |

24 TS

|

| Día

|

Nom

|

Description

|

Temps

|

TS

|

| Viernes 21/2021 |

[https://es.utopiamaker.com/m3duto/user:988159 Jully Homez |

Se hace una nueva mezcla con el material del caucho de silicona de Poliuretano, y se vierte entre el espacio que se encuentra entre el socket y el yeso |

5 Horas |

15 TS

|

Abril 2021

| Día

|

Nom

|

Description

|

Temps

|

TS

|

| Miercoles 21/2021 |

[https://es.utopiamaker.com/m3duto/user:988159 Jully Homez |

Reporte en la Wiki del proceso del diseño del Socket, el post procesamiento y el diseño del material interno para la comodidad en el socket, revisión de el sistema de agarre |

8 Horas |

24 TS

|

Diciembre 2020

| Día

|

Nom

|

Description

|

Temps

|

TS

|

| Miercoles 2/2020 |

Johan García |

Impresión pieza 8 horas y envío |

2 Hora |

6 TS

|

| Día

|

Nom

|

Description

|

Temps

|

TS

|

| Domingo 15/03 |

David F |

Documentación |

1 Hora |

3 TS

|

| Lunes 02/03 |

David F |

Diseño del acople de raqueta |

5 Hora |

15 TS

|

| Noviembre

|

Descripción

|

Tiempo

|

TS

|

| jessilu24 |

Se colocó el recubrimiento interior para la prótesis, empleando papel foome; ésto para que el muñón del beneficiario no se maltrate por el rozamiento |

1 h |

3 TS

|

| jessilu24 |

Uníon de ambas partes de la prótesis: Para unir ambas partes, se compraron y se ajustaron tornillos que permiten fijar la prótesis; se hicieron varias pruebas de ajuste. |

1 h |

3 TS

|

| jessilu24,defigueredor |

Presentación de la prótesis: En un evento público en la universidad católica, se presentó la prótesis y se habló del caso de deportista. En el evento estuvo CityTv, el cual realizó entrevistas sobre el proyecto |

3h |

9 TS

|

| Octubre

|

Descripción

|

Tiempo

|

TS

|

| jessilu24 |

Postproceso para la prótesis: le lijaron las imperfecciones hasta obtener una superficie lisa |

1 h |

3 TS

|

| jessilu24 |

Postproceso para la prótesis: Se llevó a cabo la aplicación de pintura color piel, utilizando para esto pintura en sprite tipo acrílico. Se realizaron varias capas de pintura |

2 h |

6 TS

|

| Martes 3 de Septiembre

|

Descripción

|

Tiempo

|

TS

|

| defigueredor |

Se realizó el diseño de la nueva versión de prótesis y se efectuó la impresión de la misma. La prótesis se imprimió en PLA y entre los parámetros empleados, se utilizó una densidad de relleno del 20%, un espesor de cada de 0.2 y una velocidad de impresión de 60mm/s |

4 h |

12 TS

|

| Martes 27 de agosto

|

Descripción

|

Tiempo

|

TS

|

| Gabriela |

Se realizó la respectiva documentación de la toma de medidas |

40 min |

2 TS

|

| Gabriela , defigueredor |

Se efectuó la toma de medidas, se habló sobre utopiamaker y se hizo la respectiva inscripción a la plataforma |

2 h |

6 TS

|